硫化機加壓泵是橡膠硫化工藝中的核心部件,其主要功能是為硫化機提供穩定、高壓的液壓動力,確保橡膠制品在高溫高壓環境下完成硫化反應。該設備通過確控制壓力,直接影響硫化產品的物理性能、尺寸度和外觀質量,廣泛應用于輪胎、密封件、輸送帶等橡膠制品的生產流程。

一、結構與工作原理

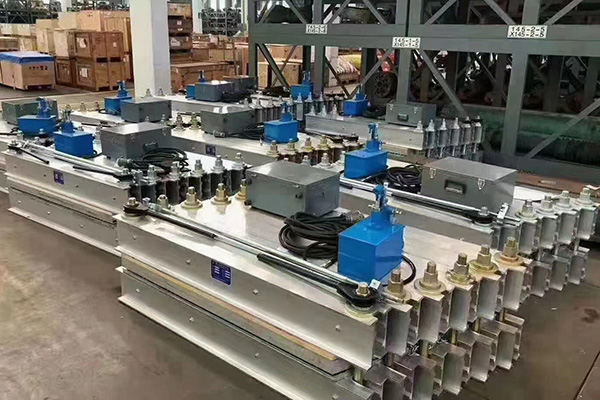

硫化機加壓泵通常由電機、液壓泵、壓力控制閥、油箱及管路系統組成。電機驅動液壓泵將機械能轉化為液壓能,通過調節壓力控制閥輸出設定壓力(通常為10~30MPa),推動硫化機的柱塞或平板閉合,使橡膠坯料在模具中受壓成型。現代加壓泵多采用柱塞泵或齒輪泵設計,具有nai高壓、低脈動、長壽命的特點,部分gaoduan型號配備變頻器,實現流量與壓力的智能調節。

二、技術特點與性能要求

1. 壓力穩定性:硫化反應對壓力波動敏感,加壓泵需保持±0.5MPa以內的波動范圍,避免產品出現氣泡或欠硫缺陷。

2. nai高溫性:液壓油需nai受硫化機周邊80℃以上的環境溫度,防止油液黏度下降導致泄漏。

3. 節能設計:采用變量泵或蓄能器技術,減少空載能耗,降低生產成本。

4. 自動化集成:通過PLC與硫化機聯動,實現壓力曲線編程控制,適配不同膠料的工藝需求。

三、維護與故障處理

定期更換液壓油(建議2000小時/次)、清洗過濾器可70%以上故障。常見問題如壓力不足可能由泵體磨損或閥組堵塞引起,需檢查密封件或清洗油路。此外,異常噪音往往提示軸承損壞,需及時停機檢修。

四、行業發展趨勢

隨著橡膠工業向高度、綠色制造轉型,硫化機加壓泵正朝著智能化(IoT遠程監控)、節能化(伺服電機驅動)和模塊化(快速換模系統集成)方向發展。例如,某企業通過升級電液比例控制技術,使硫化周期縮短12%,良品率提升至99.3%。

結語:作為硫化生產的“動力心臟”,加壓泵的性能優化對提升橡膠制品質量與企業效益至關重要。未來,其與數字孿生、預測性維護等技術的融合,將進一步推動橡膠工業的智能化升級。